浅析环形锻件的锻造工艺与伺服多工位环锻锻造液压机

一、环形锻件的锻造工艺

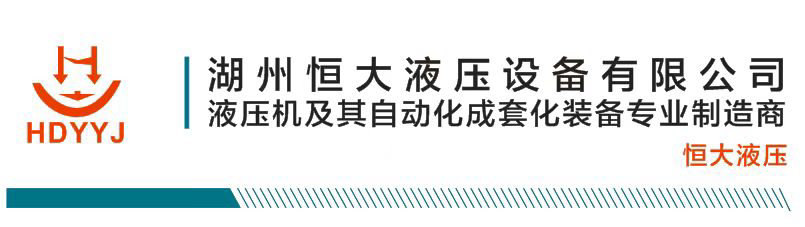

以45钢环形锻件齿圈的自由锻造为例,我们将探讨其锻造工艺的细节。通过观察相关图表,我们可以更清晰地了解这一工艺流程。

该齿圈孔径较大,因此采用芯轴扩孔成形的方法进行制造。在锻造过程中,会使用到冲头、漏盘、扩孔芯轴和马架等工具。为了确保冲孔时的坯料不会走样,冲孔直径d被设定为冲孔前锻坯直径D0的1/5至1/3范围内。根据体积不变定律,结合锻件质量34kg和冲孔前锻坯高度Ht≈70mm,可以计算出坯料直径D0约为φ290mm。同时,冲孔直径d1的可选范围为60-90mm。此外,还会使用到一个直径为φ400mm的冲头,以及孔径为φ90-φ500mm、高度为60-70mm的漏盘,用于对齿圈进行胎模整形。

在环形锻件的扩孔过程中,首次扩孔的芯轴直径应略小于冲孔直径,以确保扩孔的顺利进行。而最后扩孔的芯轴直径则约为φ300-φ350mm,用于对锻件进行整形,使终扩后的齿圈孔壁保持平整光滑、孔形圆正。选择漏盘时,其孔径和高度应与所选冲头相匹配,以确保整形的准确性。

在镦粗环节,需要转动环形锻件坯料并确保端面与轴线始终垂直。一旦发现歪斜,应立即进行矫正。镦粗后的坯料高度应等于或略小于锻件高度,约为70mm。虽然冲孔时坯料高度会降低,但在后续的芯轴扩孔过程中,坯料高度会有所增加。

冲孔操作时,应确保冲头对准坯料中心且轴线垂直。环形锻件坯料应放置在砧座中心,并严格按照冲孔操作要点进行,以防止冲孔偏心的问题出现。

扩孔过程中,需在首扩和终扩之间及时更换芯轴,以避免因芯轴直径过小而导致的操作困难和锻件质量的问题。在每次更换芯轴前,应平整锻坯端面并保持锻坯高度在70mm左右。扩孔时,坯料的转动送进应均匀且适量,送进量既不能太大也不能太小,同时要确保坯料两端面与芯轴垂直。当锻坯孔径接近齿圈孔径(φ400mm)时,应使用终扩芯轴进行整形扩孔。

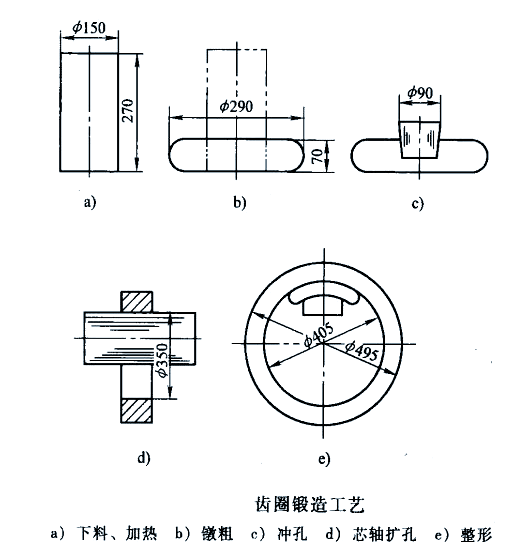

此外,环形锻件的整形可以通过三种方法来实现:

1)芯轴整形

整形过程中应轻击坯料,适当减小转动送进量,并定期测量孔径。孔径测量需在多个方向进行,以便及时发现并矫正孔径圆度问题。通过正确的操作,芯轴整形后得到的锻件外圆和内孔将更加圆正光洁,壁厚也更为均匀。因此,芯轴整形扩孔是确保环形锻件质量的重要环节,需特别关注扩孔操作要点。

2)冲头整形

适用于孔径较小的环形锻件。

3)胎模整形

工具简单,能有效提高环形锻件的精度和生产率,特别适用于批量生产。在小批量生产中,由于整形用的垫环和冲头可自制,因此也常被采用。

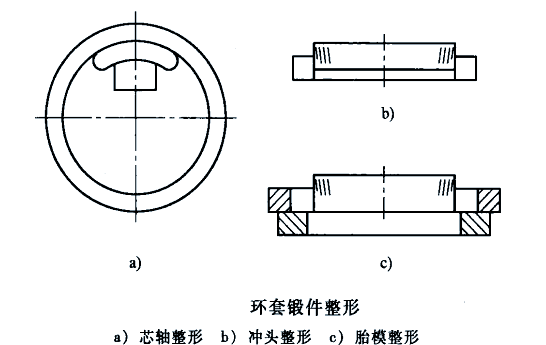

整形完成后,还需对环形锻件的端面进行平整。若整形后齿圈的外径和内孔略小于公称尺寸,可采用局部平整法在平砧上对端面进行平整,此法可同时增大环形锻件的内径和外径尺寸。若齿圈的外径和孔径均符合尺寸要求,则应采用整体平整法,此法对锻件圆周长度的增大影响较小。

环形锻件在加热过程中,若坯料未经常翻动,或在保温时未充分热透,都可能导致冲孔偏心和扩孔时壁厚不均。若加热温度过高或高温阶段保温时间过长,则可能引发坯料脱碳、晶粒长大,进而导致力学性能下降,严重时甚至可能产生裂纹而报废。此外,落料尺寸的不准确也会直接影响锻件尺寸的准确性,尤其是落料尺寸过小,可能导致锻件尺寸不足而报废。在整形过程中,操作技术的高低对锻件的外观质量有着显著影响。相较于其他方法,使用胎模成形的锻件质量更优、生产效率更高,因此应优先考虑采用。需注意,由于锻件在800℃左右终锻,且直径较大,因此在测量齿圈的径向尺寸时,应考虑1%的冷缩率进行修正。即,平整后的锻件外径应为D+1%D,内径为d-1%d,以确保锻件冷却后的尺寸符合公差要求。完工后的锻件,推荐采用空冷或堆冷的方式进行冷却。 冲头扩孔

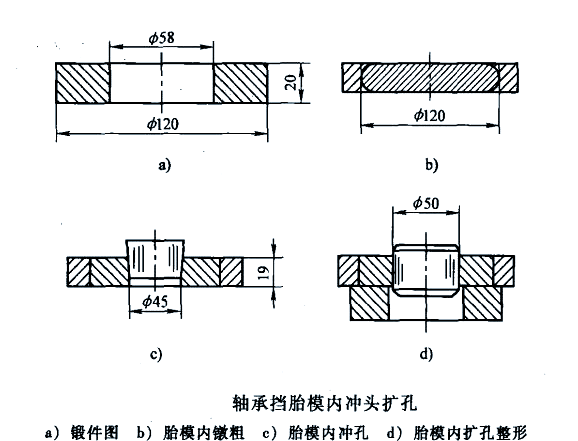

图中展示的轴承挡锻件,作为环类锻件的一种,其孔径适中,孔壁较厚。在批量生产过程中,可以利用胎模和冲头进行冲孔和扩孔操作。这种工艺方法确保了锻件的外形、内孔以及高度都得到精确控制,从而提高了锻造的生产效率。

二、伺服多工位环锻锻造液压机

伺服多工位环锻锻造液压机是专门用于环形件(如法兰、轴承环、回转支撑等)制坯的特种设备,采用预应力组合框架式结构,具有高精度、高效率的特点。

核心功能

1、多工位模具:可实现镦粗、预冲孔、终冲孔等工艺,支持一火成形锻造,显著提升生产效率。

1)第一工位:镦粗去氧化皮

将加热好的坯料放在砧座上,对中机构精准对中后,滑块下行,上砧对坯料镦粗并去除氧化皮,同时同步完成冲头及模腔的润滑冷却,为后续工序做好准备。

2)第二工位:成型与预冲孔

镦粗后的坯料被对中机构移送至第二工位的套筒模具,滑块下行完成镦粗成型。随后预冲工位介入,完成预冲工序,滑块再次下行平复高度,第二步冲孔工序顺利收尾。

3)第三工位:冲连皮与循环收尾

工件经翻转后移送至第三工位,终冲工位配合滑块下行,打料缸同步工作完成冲连皮工序。

2、智能工装系统:配备移动工作台、对中夹紧翻转装置等,实现工件精准定位与快速更换。

3、可视化操作:支持测温系统、视频监控及工艺数据采集,便于与MES等系统集成。

典型应用

主要用于制造高强度结构件原始坯料,如轴承环、法兰、涡轮盘等,适用于汽车、石化等行业。

结构特点

1、框架结构机身,采用16面可调斜铁式铜导轨导向,确保长期使用稳定性与精度保持性。

2、配置伺服电机、伺服驱动器与伺服专用油泵,实现工作与回程速度可调、压力闭环控制,具有控制精密、高效、节能等优点:

1)电机按PLC设定的流量、压力自动调速,节能效果高达30%—70%;

2)有效降低机器噪声和油温,可减少热排放30%以上;

3)噪音低,待机运行时噪声小于70dB,实现油泵静音运行,改善工作环境;

4)系统动态响应时间 < 50 ms ,比普通机型提高5 %以上;

5)采用流量、压力,使机器动态运行平稳可靠,大幅度减少冲击,降低运动部件的磨损, 延长使用寿命;

3、配置触摸屏、压力(位置)传感器及PLC压力位移模拟量模块,实现压力位移数字化显示与设置。

主要用途:

用于环形件(普通法兰及高径法兰等)制坯工艺(包括镦粗、预冲孔、终冲孔、马杠扩孔、工件顶出等);

摆辗机、预镦机可选吨位有:100、200、260、350、400吨。

摆辗工艺优势:

摆辗的特点是连续局部加压变形,模具和零件接触面积小,单位时间变形量小。

湖州恒大液压,服务团队深耕液压机行业23年,高品质液压机及其自动化专业制造商。

最新动态

- 浅析多向模锻技术与伺服框架多向模锻液压机 2025-09-25 15:37:00

- 液压机的使用与维护保养注意事项 2025-09-11 15:18:00

- 浅析环形锻件的锻造工艺与伺服多工位环锻锻造液压机 2025-08-30 00:00:00

- 轴向柱塞泵工作原理与应用 2025-08-29 15:58:00

- 浅谈热模锻工艺 2025-08-01 15:07:00